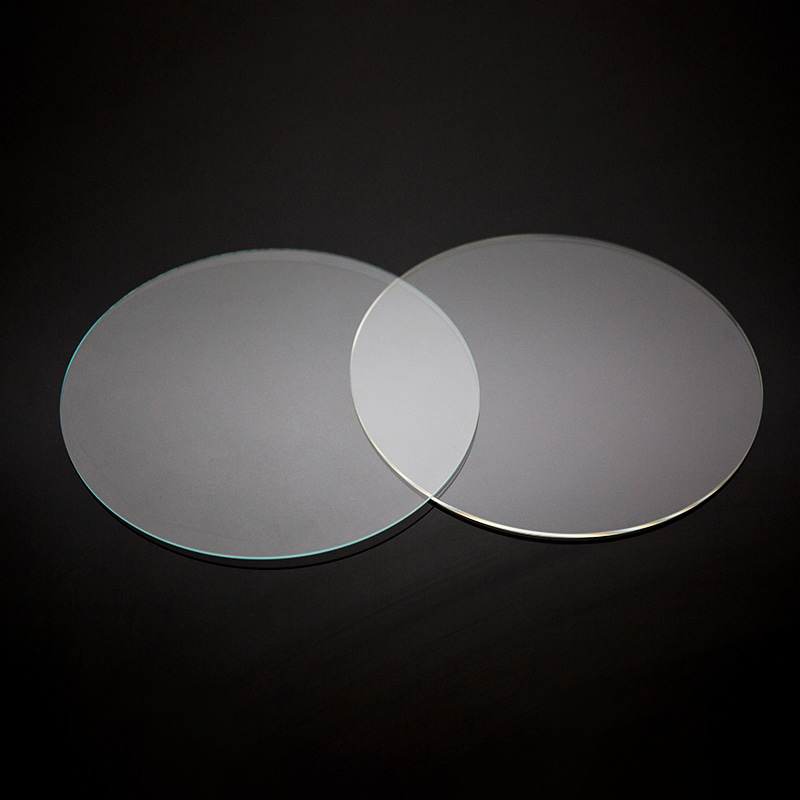

Плоскостность является важнейшим параметром при изготовлении оптических пластин. Оптические пластины служат фундаментальными компонентами в широком спектре приложений, включая фотонику, лазеры, оптические датчики и высокоточные линзовые системы. Любое отклонение от плоскостности может поставить под угрозу производительность устройства, вызвать оптические аберрации и снизить производительность производства. Поэтому обеспечение плоскостности пластин имеет важное значение для поддержания качества и функциональности.

Понимание плоскостности оптической пластины

Оптическая плоскостность пластины означает однородность поверхности пластины вдоль ее плоскости. Отклонения от идеальной плоской плоскости могут проявляться в виде прогиба, коробления или волнистости поверхности. Эти изменения можно измерить с помощью нескольких параметров, включая изменение общей толщины, профиль поверхности и глобальные показатели плоскостности. Обычно плоскостность выражается в микрометрах, при этом для высокоточных оптических приложений требуются более жесткие допуски.

Важность плоскостности обусловлена необходимостью предсказуемого распространения света через пластину. Даже незначительные отклонения поверхности могут исказить световые лучи, снизить эффективность лазера или повредить оптические покрытия. Таким образом, плоскостность — это не только показатель качества, но и функциональное требование.

Факторы, влияющие на плоскостность оптической пластины

Несколько факторов влияют на плоскостность пластины во время изготовления. Эти факторы можно в общих чертах разделить на свойства материала, механическую обработку и условия окружающей среды.

Свойства материала

Выбор материала играет важную роль в обеспечении плоскостности пластины. Оптические пластины обычно изготавливаются из кристаллических материалов, таких как кремний, арсенид галлия или сапфир, каждый из которых имеет уникальные термические и механические характеристики. Различия в коэффициентах теплового расширения, внутренних напряжениях и дефектах кристалла могут вызвать деформацию. Например, анизотропное расширение кристаллических пластин может вызвать изгиб, если пластина неправильно ориентирована вдоль осей кристалла.

Механическая обработка

Этапы механической обработки, включая нарезку, шлифовку и полировку, напрямую влияют на плоскостность пластин. Отрезание кристалла от були приводит к возникновению механических напряжений, которые могут деформировать пластину. Аналогичным образом, операции шлифования удаляют материал для достижения желаемой толщины, но могут привести к неравномерному распределению напряжений. Полировка, которая необходима для качества оптической поверхности, может исправить некоторые из этих отклонений, если выполнять ее осторожно, но также может привести к микроизгибам, если ее не контролировать должным образом.

Условия окружающей среды

Факторы окружающей среды, такие как температура, влажность и вибрация, влияют на плоскостность пластин. Во время изготовления пластины могут впитывать влагу или испытывать температурные градиенты, вызывая временную или постоянную деформацию. Поддержание контролируемой среды в чистом помещении имеет важное значение для смягчения этих эффектов и сохранения плоскостности.

Методы обеспечения плоскостности

Обеспечение плоскостности при изготовлении оптических пластин включает сочетание выбора материала, точной обработки и метрологии. Для достижения и проверки плоскостности обычно используются несколько методов.

1. Тщательный выбор материала.

Первым шагом в обеспечении плоскостности пластин является выбор высококачественного сырья. Були не должны иметь внутренних дефектов и быть тщательно ориентированы, чтобы минимизировать анизотропные эффекты. Использование кристаллов с низким напряжением снижает вероятность коробления во время нарезки и последующей обработки.

2. Точная нарезка

Нарезка пластин включает в себя резку тонких пластин из основного кристалла с помощью проволочных пил или лезвий с алмазным покрытием. Точная нарезка снижает механическое напряжение, поддерживая равномерный контакт и избегая термического удара. Передовые методы резки, такие как алмазные канатные пилы с оптимизированной скоростью подачи, сводят к минимуму микротрещины и повреждения кромок, которые могут привести к образованию неровных поверхностей.

3. Контролируемое измельчение

Шлифование производится для достижения заданной толщины и улучшения плоскостности поверхности. Двухстороннее шлифование, при котором обе стороны пластины обрабатываются одновременно, обеспечивает равномерный съем материала. Этот метод сводит к минимуму прогибание и снижает остаточное напряжение. Современные шлифовальные станки используют настройки давления и скорости с компьютерным управлением для достижения стабильных результатов на нескольких пластинах.

4. Методы полировки

Полировка является важным шагом в достижении оптической плоскостности. Химико-механическая полировка сочетает в себе механическое истирание и химические реакции для получения ультраплоских поверхностей. Процесс полировки необходимо тщательно контролировать, чтобы избежать возникновения новых напряжений. Полировальные диски и составы суспензий оптимизированы для равномерного удаления материала, гарантируя, что поверхность пластины останется в пределах заданного допуска по плоскостности.

5. Снятие напряжения и отжиг

Термическая обработка может снять внутренние напряжения в оптических пластинах. Отжиг включает нагрев пластины до определенной температуры и последующее ее медленное охлаждение. Этот процесс позволяет кристаллической решетке расслабиться, уменьшая изгиб и деформацию. Правильный график отжига имеет решающее значение, поскольку чрезмерный или неравномерный нагрев может усугубить проблемы с плоскостностью.

6. Метрология и контроль

Точное измерение плоскостности пластин имеет важное значение для контроля качества изготовления. Интерферометрия, профилометрия и лазерное сканирование обычно используются для обнаружения отклонений на уровне микрометра или субмикрометра. Раннее обнаружение проблем с плоскостностью позволяет предпринять корректирующие действия, такие как дополнительная полировка или выборочное удаление материала, прежде чем пластины перейдут на дальнейшие этапы изготовления.

7. Экологический контроль

Поддержание стабильной производственной среды имеет решающее значение для сохранения плоскостности пластин. Чистые помещения с контролируемой температурой и влажностью снижают риск теплового расширения и деформации, вызванной влажностью. Антивибрационные платформы и тщательно спроектированные системы хранения предотвращают механическую деформацию во время погрузочно-разгрузочных работ и транспортировки.

Проблемы поддержания плоскостности

Несмотря на передовые технологии, сохраняется ряд проблем с обеспечением плоскостности оптических пластин. Пластины большого диаметра повышают склонность к изгибу, поскольку пластины большего размера испытывают большие градиенты напряжений. Тонкие пластины более склонны к изгибу под собственным весом или при обращении с ними. Кроме того, пластины сложной геометрии, такие как пластины с рисунком или покрытием, могут создавать точки локализованного напряжения, которые ухудшают плоскостность.

Еще одной проблемой является поиск компромисса между плоскостностью поверхности и скоростью съема материала. Агрессивная шлифовка и полировка могут повысить производительность, но могут вызвать микронапряжения. Баланс между производительностью и требованиями высокой точности остается критически важным фактором для производителей.

Достижения в области контроля плоскостности

Последние технологические достижения улучшили возможности получения сверхплоских оптических пластин. Системы мониторинга в режиме реального времени отслеживают удаление материала во время шлифовки и полировки, позволяя автоматически регулировать плоскостность. Адаптивные методы полировки, которые динамически изменяют давление и поток суспензии, компенсируют локальные изменения толщины. Кроме того, достижения в области соединения пластин и разработки подложек уменьшают деформацию, вызванную напряжением, в композитных оптических пластинах.

Практические соображения для производителей

Для производителей обеспечение плоскостности пластин — это многоэтапный процесс, требующий интеграции на всех этапах производства. От выбора высококачественных хрустальных булей до точной нарезки, шлифовки, полировки и снятия напряжений — каждый шаг способствует достижению конечной плоскостности. Непрерывный контроль и экологический контроль также необходимы для обеспечения единообразия производственных партий.

Инвестиции в высокоточное оборудование и обученный персонал необходимы для достижения желаемой плоскостности. Стандартизированные протоколы и соблюдение требований к плоскостности гарантируют, что пластины соответствуют требованиям к производительности для высокотехнологичных оптических приложений.

Заключение

Плоскостность при изготовлении оптических пластин является фундаментальным параметром качества, влияющим на производительность оптических устройств и систем. Достижение и поддержание плоскостности требует пристального внимания к выбору материала, механической обработке, термической обработке и контролю окружающей среды. Передовая метрология и адаптивные методы обработки еще больше расширяют возможности производства пластин, отвечающих самым строгим требованиям к плоскостности.

Понимание факторов, влияющих на плоскостность, а также внедрение надежных процессов изготовления и контроля имеют важное значение для производителей и исследователей, работающих с оптическими пластинами. Отдавая приоритет плоскостности, оптические пластины могут надежно удовлетворить требования современной фотоники, лазерных систем и оптических датчиков к высокой точности.

English

English 日本語

日本語 русский

русский Español

Español Deutsch

Deutsch 中文简体

中文简体

苏公网安备32041102000130号

苏公网安备32041102000130号